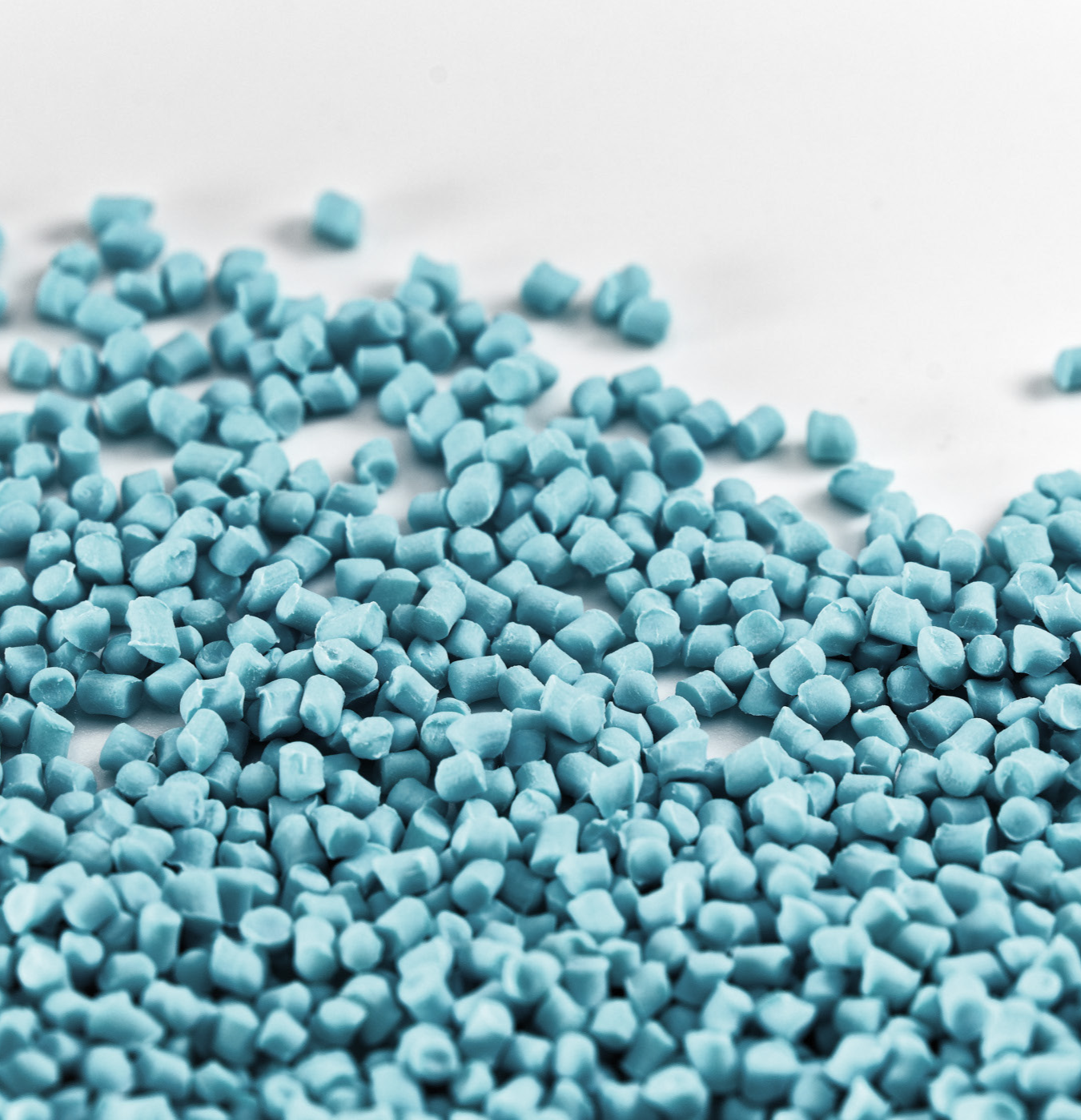

Термопластичний поліуретан (ТПУ) – це універсальний матеріал, відомий своєю міцністю та стійкістю. Однак у певних випадках може виникнути потреба зменшити твердість гранул ТПУ, одночасно підвищуючи стійкість до стирання.

Стратегії для досягнення зниження твердості ТПУ та покращення балансу стійкості до стирання.

1. Поєднання з м’якшими матеріалами

Один з найпростіших способів зменшити твердість ТПУ – це змішування його з м’якшим термопластичним матеріалом. Поширені варіанти включають ТПЕ (термопластичні еластомери) та м’якші марки ТПУ.

Ретельний вибір м'якшого матеріалу та співвідношення, в якому він змішується з ТПУ, може допомогти досягти бажаного рівня зниження твердості.

2. Новий підхід: змішування частинок TPU з новим м'яким матеріалом Si-TPV

Змішуючи гранули 85A TPU з м'яким матеріалом Si-TPV (динамічний вулканізований термопластичний еластомер на основі силікону), розробленим компанією SILIKE, цей метод досягає бажаного балансу між зниженням твердості та підвищенням стійкості до стирання без шкоди для інших бажаних властивостей.

Спосіб зменшення твердості частинок ТПУ, формула та оцінка:

Додавання 20% Si-TPV до твердості TPU 85A знижує твердість до 79,2A.

Примітка:Наведені вище дані випробувань є даними наших практичних лабораторних випробувань і не можуть тлумачитися як зобов'язання щодо цього продукту, клієнт повинен пройти тестування на основі власних специфічних вимог.

Однак, експерименти з різними співвідношеннями змішування є поширеним явищем, спрямованим на досягнення оптимального поєднання м'якості та стійкості до стирання.

3. Використання наповнювачів, стійких до стирання

Для підвищення стійкості до стирання експерти пропонують додавати спеціальні наповнювачі, такі як сажа, скловолокно, силіконовий матковий батч або діоксид кремнію. Ці наповнювачі можуть посилити зносостійкість ТПУ.

Однак слід ретельно враховувати кількість та дисперсію цих наповнювачів, оскільки надмірна їх кількість може вплинути на гнучкість матеріалу.

4. Пластифікатори та пом'якшувачі

Як метод зниження твердості ТПУ, виробники ТПУ можуть використовувати пластифікатори або пом'якшувачі. Важливо вибрати відповідний пластифікатор, який може знизити твердість без шкоди для стійкості до стирання. Звичайні пластифікатори, що використовуються з ТПУ, включають діоктилфталат (DOP) та діоктиладипат (DOA). Необхідно переконатися, що обраний пластифікатор сумісний з ТПУ та не впливає негативно на інші властивості, такі як міцність на розрив або хімічна стійкість. Крім того, дозування пластифікаторів слід ретельно контролювати для підтримки бажаного балансу.

5. Точне налаштування параметрів екструзії та обробки

Коригування параметрів екструзії та обробки є ключовим для досягнення бажаного поєднання зниженої твердості та підвищеної стійкості до стирання. Це передбачає зміну таких параметрів, як температура, тиск та швидкість охолодження під час екструзії.

Нижчі температури екструзії та ретельне охолодження можуть призвести до м'якшого ТПУ, одночасно оптимізуючи дисперсію наповнювачів, стійких до стирання.

6. Методи постобробки

Методи постобробки, такі як відпал, розтягування або навіть обробка поверхні, можуть додатково підвищити стійкість до стирання без шкоди для твердості.

Зокрема, відпал може покращити кристалічну структуру ТПУ, зробивши його більш стійким до зносу.

На завершення, досягнення тонкого балансу між зниженою твердістю ТПУ та покращеною стійкістю до стирання – це багатогранний процес. Виробники ТПУ можуть використовувати вибір матеріалів, їх змішування, наповнювачі, стійкі до стирання, пластифікатори, пом'якшувачі та точний контроль параметрів екструзії для точного налаштування властивостей матеріалу відповідно до унікальних вимог конкретного застосування.

Ось що вам потрібно: Переможна формула, яка зменшує твердість частинок ТПУ та покращує стійкість до стирання!